مروری بر عملیات حرارتی فولادی

گرم کردن و سرد کردن زمانبندی شده ی فلزات. سرامیک ها و آلیاژها را به منظور بدست آوردی خواص مکانیکی و فیزیکی مطلوب، عملیات حرارتی می نامند. عملیات حرارتی برای تغییر خواص فیزیکی، شیمیایی، مکانیکی و به ویژه متالورژیکی مواد استفاده می شود. عملیات حرارتی برای مواد غیر فلزی مانند شیشه ها و شیشه-سرامیک ها نیز بکار می رود.

دلایل عملیات حرارتی

- تنش زدایی تنش های ناشی از عملیات و فرایندهای تولید

- ریز کردن دانه بندی

- افزایش مقاومت به سایش با ایجاد لایه سخت بر سطح. و در عین حال افزایش مقاومت به ضربه با به وجود آوری مرکز نرم تر در داخل قطعه

- بهبود خواص فولاد به منظور اقتصادی کردن جایگزینی بعضی از انواع ارزان تر فولاد به جای انواع گران آن

- افزایش جذب انرژی ضربه فولاد

- بهبود خصوصیات برش در فولادهای ابزار

- بهبود خواص الکتریکی

- تغییر یا بهبود خواص مغناطیسی

عملیات حرارتی فولادها

فولاد از نظر خاص مناسبی که در عمل دارد، یکی از مهمترین مواد فلزی است.

یکی از دلایل عمده ای که می توان فولادهایی با خواص مختلف بدست آورد. همان تبدیل ساختمان کریستالی آهن از آلفا به گاما با تغییر درجه حرارت می باشد. این تبدیل مطابق با نمودار آهن-کربن می تواند در حد زیادی تحت تأثیر کربن قرار گیرد. برای مثال سختی و استحکام در فولادهای سریع سرد شده (آب داده شده) بستگی به میزان درصد کربن موجود در آنها دارد.

متداول ترین عملیات حرارتی فولادها

- کربن دهی سطحی

- بازپخت کامل (آنیلینگ)

- آنیلینگ جهت کروی کردن سمنتیت

- نرماله کردن (نرمالیزاسیون)

- کوئنچ کردن

- برگشت دادن (تمپر کردن)

- تنش زدایی

متداول ترین عملیات حرارتی که معمولاً برای فولادها انجام می شود و ما به آن می پردازیم. به قرار زیر است:

آنیل: هدف دستیابی به یک ساختار متالورژیکی کاملاً همگن و پایدار. (معمولاً فریت و یا پرلیت) و عاری از تنش های پسماند و اثرات کارسرد و جدایش می باشد. قطعات آنیل شده معمولاً بیشترین انعطاف پذیری و کمترین استحکام را دارند. برای انجام آنیل معمولاً بعد از قرار دهی نمونه ها برای مدت زمان مشخص در دمای آستنیته، در محیط کورۀ خاموش خنک می شوند.

نرماله: در این عملیات حرارتی قطعات در محیط هوا خنک می شوند. به این ترتیب ساختار با دانه بندی ریز بدست خواهد آمد.

کوئنچ و تمپر: پس از سرد کردن سریع فولادها ز دمای آستنیت در یک محیط خنک کننده مانند روغن، آب نمک و … فرصت برای تشکیل ساختارهای پایدار داده نمی شود. و نهایتاً ساختارهای شبه ناپایدار یعنی مارتنزیت تشکیل می شود. اگرچه به علت حلالیت فوق اشباع کربن و همچنین دانسیتۀ زیاد عیوب کریستالی در شبکه بلوری مارتنزیت، استحکام بسیار زیاد است. اما انعطاف پذیری و مقاومت به ضربه آن کم است.

برای دستیابی به خواص مکانیکی بهینه معمولاً ساختارهای مارتنزیتی را در دمایی کمتر از 700 درجه سانتی گراد، حرارت می دهند. به این ترتیب با وجود کاهش کمی در استحکام و سختی، انعطاف پذیری به مقدار قابل ملاحظه ای زیاد می شود.

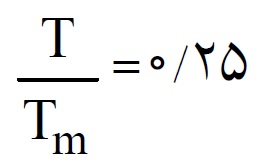

اصول و مبانی عملیات حرارتی:

- حرارت فولاد تا دمای آستنیتی

- نگهداری فولاد در این دما برای تشکیل فاز آستنیت همگن (زمان هم دما سازی)

- کاهش دمای فولاد با سرعتی مشخص بر اساس خواص مورد نظر

- گرم کردن تا دمای بالا ولی کمتر از دمای بحرانی (در صورت لزوم)

تغییر فاز در فولادها به نگام گرم کردن

پیش از گرم کردن ساختار میکروسکوپی فولاد شامل فریت و پرلیت و کاربیدها است. با حرارت دهی تا نیل به دمای بحرانی تغییر فاز با جوانه زنی آستنیت آغاز می شود. با افزایش دما، فریت و سمانتیت درون آستنیت حل می شوند. پس از حل شدگی کاربیدها فاز آستنیت همگن حاصل می آید. فزایند آستنیتی شدگی در دمای بالا به سرعت انجام می پذیرد. برای فولاهای هیپریو تکتوئید و هیپویوتکتوئید با دما را بیشتر افزایش دهیم.

تغییر شکل آستنیت به هنگام سرد کردن

اگر فولاد با زمینه آستنیت همگن را به آرامی خنک کنیم فازهای فریت، پرلیت و سمانتیت تشکیل می شود. در صورت افزایش آهنگ خنک کاری به باینیت و مارتنزیت می رسیم.

در فولاد یوتکتوئیدی تغییر شکل آستنیت و پرلیت هنگامی است که دمای آستنیت کمتر از دمای بحرانی شود. و آهنگ خنک کاری آهسته باشد. در فولادهای هیپریوتکتوئیدی و هیپویوتکتوئیدی، بین دماهای بحرانی فوقانی و تحتانی، فریت یا سمانتیت تشکیل می شود.

اگر سرعت خنک کاری فولاد را یاد کنیم (بالاتر از خنک کاری بحرانی) مستقیماً فاز مارتنزیت تشکیل می شود. که سخت و مستحکم است.

عملیات نرماله کردن:

عملیات نرمالیزه یکی از انواع عملیات حرارتی است. عملیا نرمالیزه فولاد حرارت دهی در درجه حرارت های کمی (حدود 50 درجه سانتی گراد). بالاتر از خط Acm، و نگهداشت کافی در آن درجه حرارت برای تبدیل کامل به آستنیت. و سپس سرد کردن در خارج از کوره، یعنی در هوای تقریباً ساکن، تا دمای معمولی محیط است.

بعد از عملیات نرمالیزه، ساختار دانه ای ریز و یکنواخت با خواص معین خوبی حاصل می آید. بنابراین عملیات نرمالیزه می تواند عملیات حرارت اولیه ای با موقعیت معین برای عملیات حرارتی بعدی باشد. زیرا به کمک عملیات نرمالیزه تمام تغییراتی که در نتیجه عملیات قبلی بر روی فولاد در ساختار دانه ای. و در خواص معین ظاهر می گردد بر طرف می شود.

در عملیات نرمالیزه سرعت سرد شدگی تأثیر قابل توجهی روی درجه حرارت تبدیل آستنیت و ریزی پرلیت خواهد داشت. عموماً هر چقدر سرعت سرد شدگی بیشتر باشد. درجه حرارت تبدیل آستنیت پایینتر و پرلیت ریزتر خواهد بود.

بهتر است قطعات فولادی مورد ریختگری بعد از تولید نرمالیزه شوند. تا چنانچه احیاناً ساختاری با خواص مکانیکی نامناسب در آنها ایجاد شده بر طرف شود.

در مواردی برای حصول دانه های درشت، فولاد را در درجه حرارت عملیات نرمالیزه حرارت می دهند و سپس سرد می کنند. فولادی که این چنین حاصل می آید. دارای دانه های درشت می باشد و تا حدودی با تردی کمتر دارای قابلیت خوبی برای عملیات براده برداری است.

مهترین مزایای عملیات نرمالیزه

- افزایش انعطاف پذیری

- یکنواخت کردن ریز ساختار

- ریز کردن دانه ها

- افزایش قابلیت ماشینکاری

- یکنواخت کردن بیشتر عناصر آلیاژی

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

مقاوم سازی مخازن CNG-فولاد مخزنسازی-فروش ورق مخزنسازی-فولاد آلیاژی

مقاوم سازی مخازن CNG-فولاد مخزنسازی-فروش ورق مخزنسازی-فولاد آلیاژی فولاد p355nl2-فولاد ساخت مخازن تحت فشار-ورق p355nl2-فروش فولاد p355nl2

فولاد p355nl2-فولاد ساخت مخازن تحت فشار-ورق p355nl2-فروش فولاد p355nl2 مقاوم سازی فولاد با FRP-مقاوم سازی مخازن فولادی با اف آرپی-فولاد آلیاژی مخزن سازی

مقاوم سازی فولاد با FRP-مقاوم سازی مخازن فولادی با اف آرپی-فولاد آلیاژی مخزن سازی آلیاژ آهنی-فروآلیاژهای آهنی-فروش انواع فولاد آلیاژی-میلگرد آلیاژی-فولاد آلیاژی-ferro

آلیاژ آهنی-فروآلیاژهای آهنی-فروش انواع فولاد آلیاژی-میلگرد آلیاژی-فولاد آلیاژی-ferro میلگرد 2714-فولاد 2714-تسمه 2714-فولاد ابزار گرمکار 2714-فولاد قالب پلاستیک 2714

میلگرد 2714-فولاد 2714-تسمه 2714-فولاد ابزار گرمکار 2714-فولاد قالب پلاستیک 2714 سال 1403-فروش انواع فولاد آلیاژی-محصولات فولادی و آلیاژی

سال 1403-فروش انواع فولاد آلیاژی-محصولات فولادی و آلیاژی فولاد 5919-میلگرد 5919-گرد 5919-میلگرد سمانته-فولاد آلیاژی-DIN 15CrNi6--سمانته 5919

فولاد 5919-میلگرد 5919-گرد 5919-میلگرد سمانته-فولاد آلیاژی-DIN 15CrNi6--سمانته 5919 داپلکس 2205-فروش داپلکس -قیمت داپلکس-فولاد ضد زنگ-فولاد 2205-قیمت فولاد 2205

داپلکس 2205-فروش داپلکس -قیمت داپلکس-فولاد ضد زنگ-فولاد 2205-قیمت فولاد 2205 میلگرد 7131-فولاد سمانته-تغییرات خواص مکانیکی و مغناطیسی کاربیدهای سمانته

میلگرد 7131-فولاد سمانته-تغییرات خواص مکانیکی و مغناطیسی کاربیدهای سمانته فولاد نیتراته -- فولاد نیتروره-Nitriding

فولاد نیتراته -- فولاد نیتروره-Nitriding فولاد ابزار - Tool Steel - فولاد ابزاری چیست؟

فولاد ابزار - Tool Steel - فولاد ابزاری چیست؟ فولاد بوته ای – فولاد قابل خرد شدن

فولاد بوته ای – فولاد قابل خرد شدن